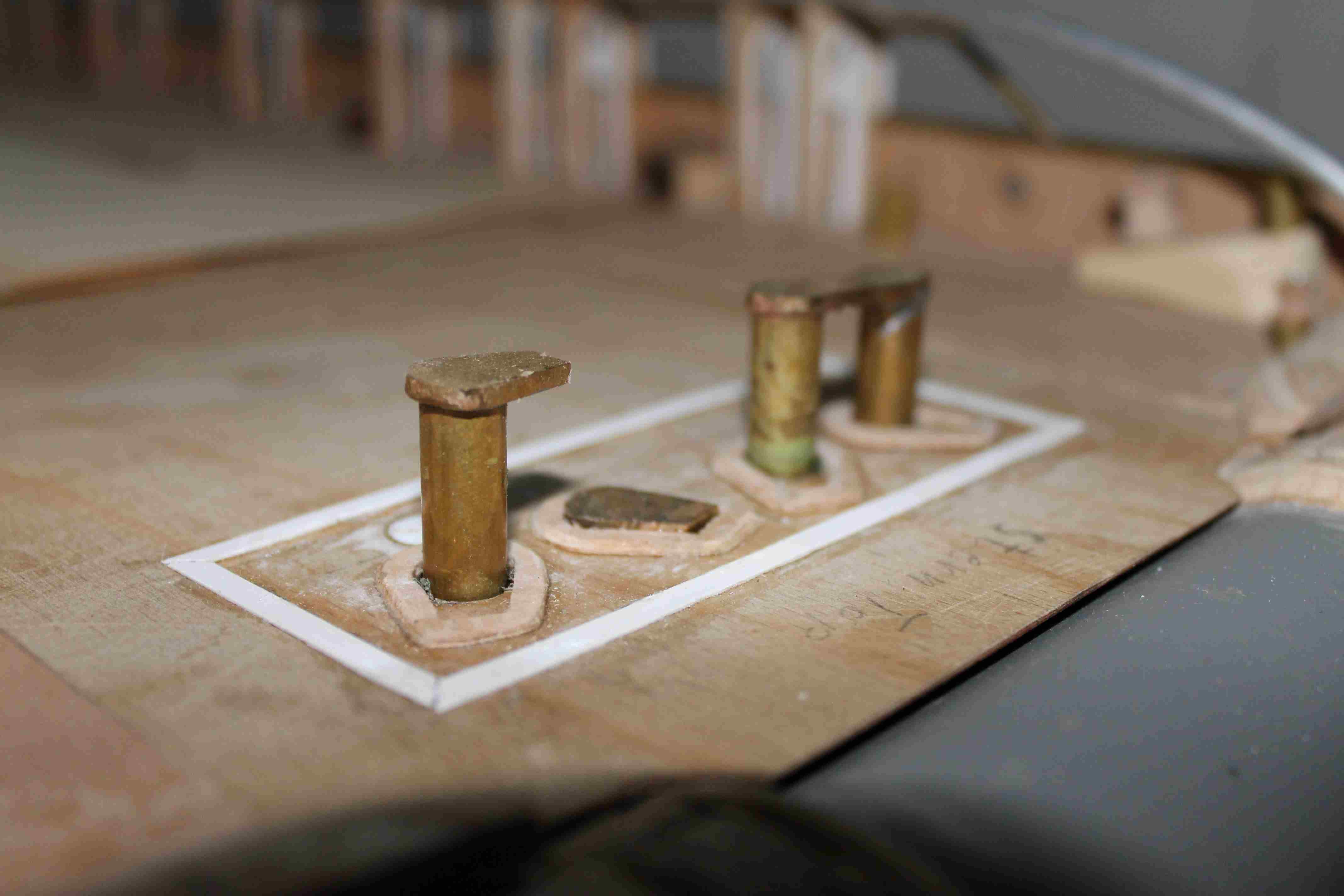

| Die "Sharktooth" und "Karmfork" im Modell wurden aus

Messingrohren und Flachmaterial herausgearbeitet und

anschließend zusammengelötet. Beim Modell wurde

die "Steuerbord-Karmfork" ausgefahren dargestellt. Die Karmfork auf

der Backbordseite ist eingefahren und abgedeckt. Die

Kunststoffleisten wurden aus rein optischen Gründen

hinzugefügt. In den Plänen ist der Bereich

ebenfalls eingefasst. Auf Fotos vom Heck der Pacific Blade konnte ich

die Leisten jedoch nicht erkennen. Vermutlich erfolgen Wartungs- oder

Reparaturarbeiten beim Original von unten. Es ist geplant, dass der hintere Decksteil auch nach Fertigstellung des Modells abnehmbar bleibt, um den Zugang zu den Rudern für eventuell erforderliche Wartungsarbeiten zu gewährleisten. Für die Abdichtung muss allerdings noch eine gute Lösung gefunden werden. Im letzten Sonderheft der Modellwerft über die Minisail Classic habe ich in diesem Zusammenhang etwas über die "Klavierbandtechnik" gelesen ... Schaun wir mal :) |

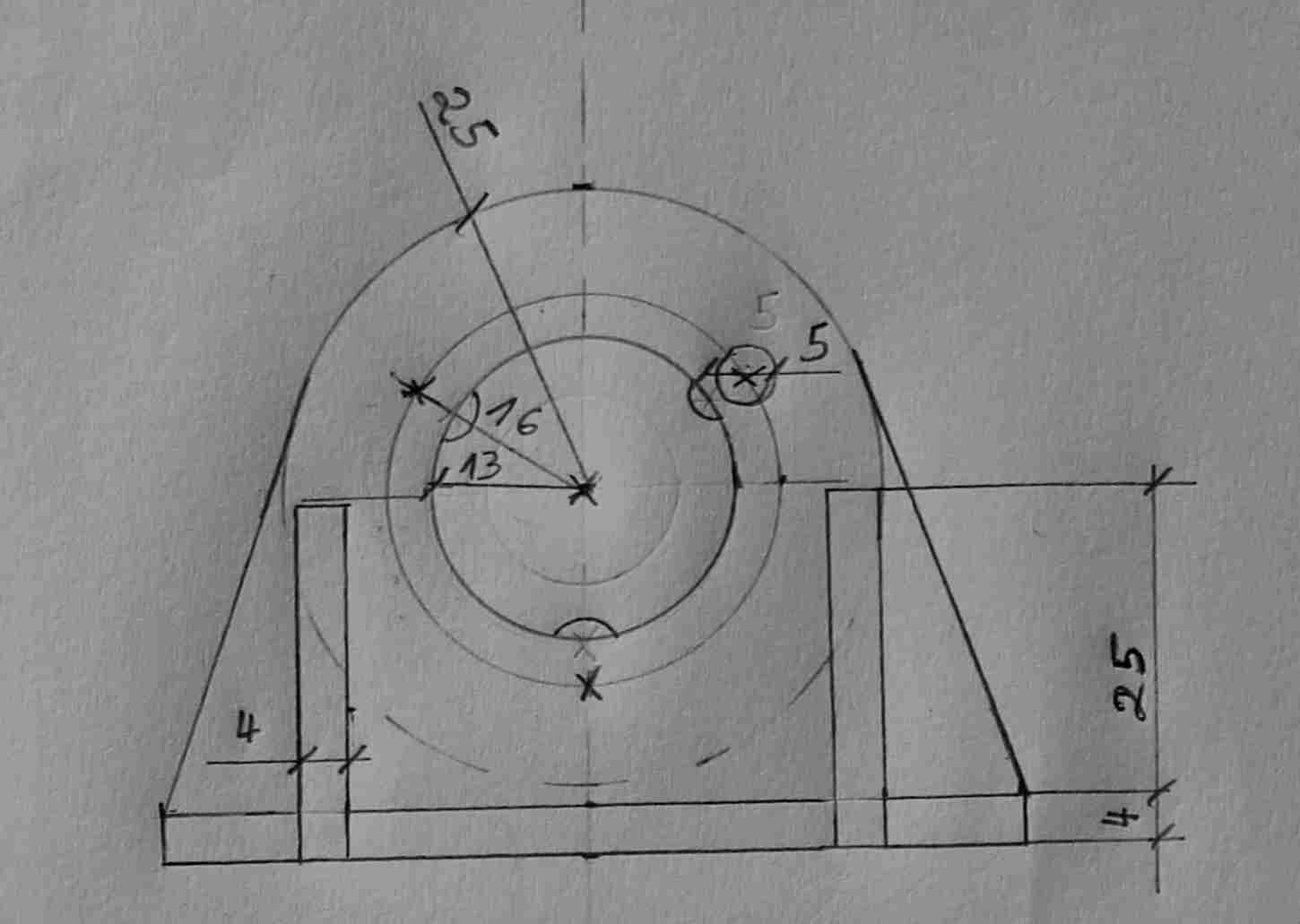

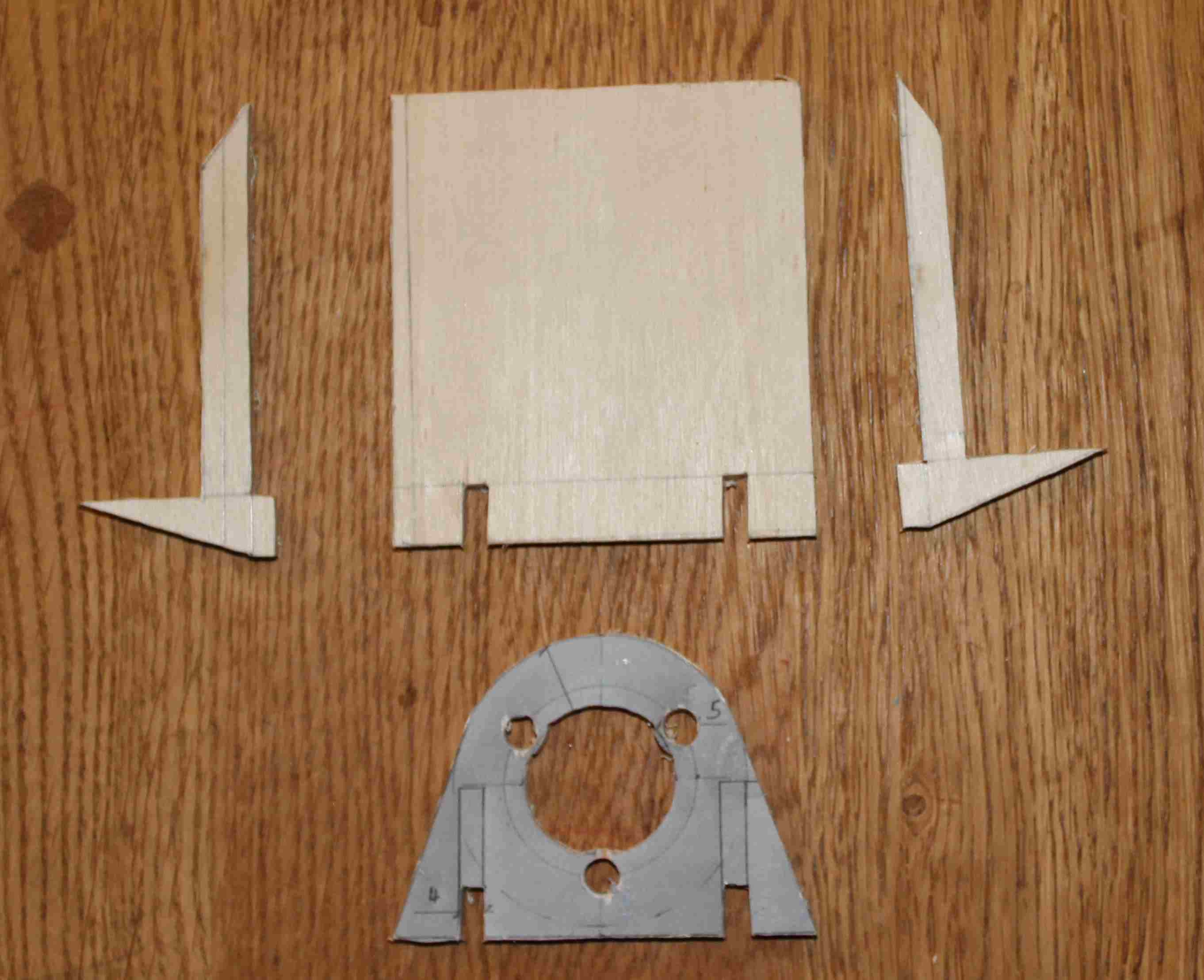

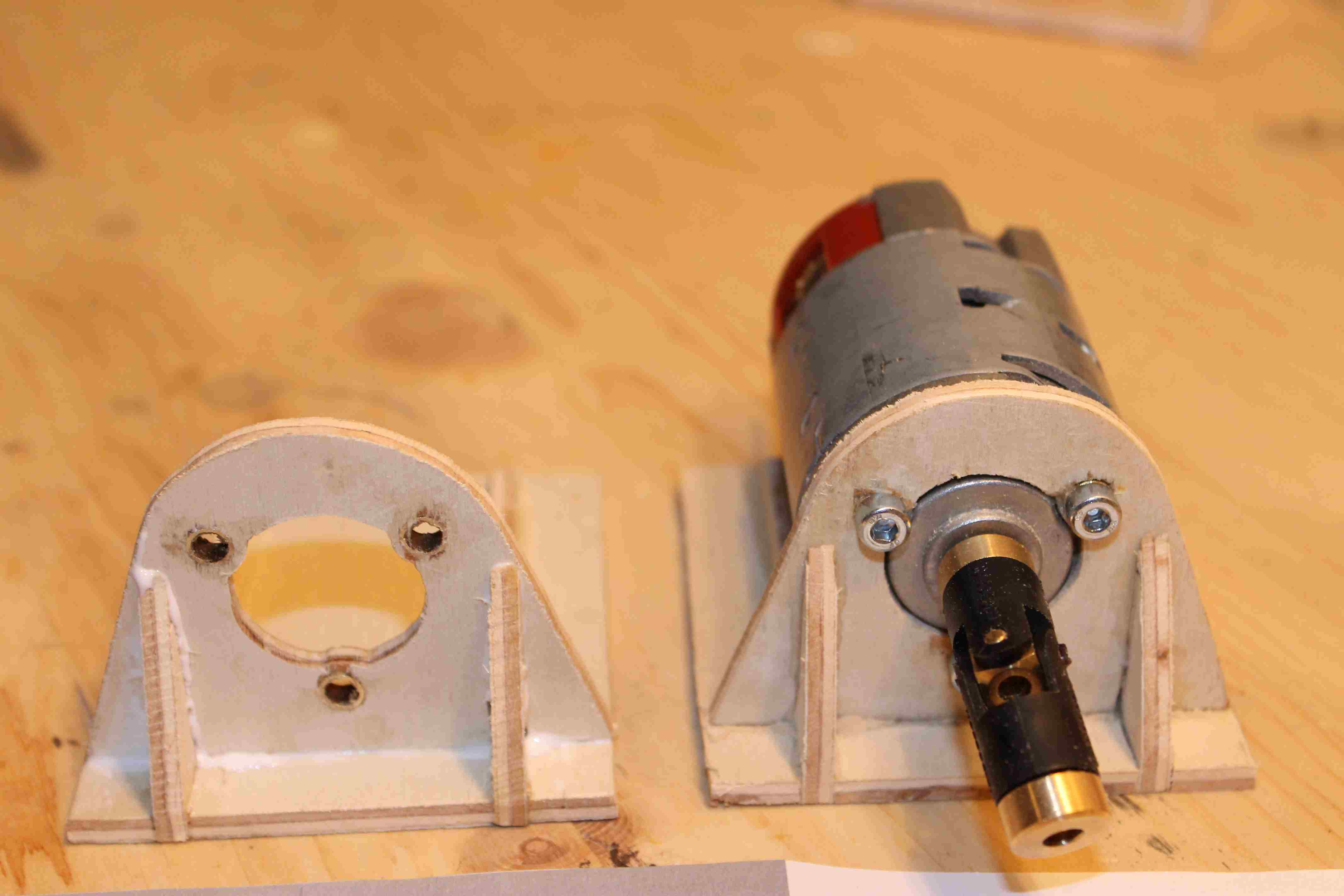

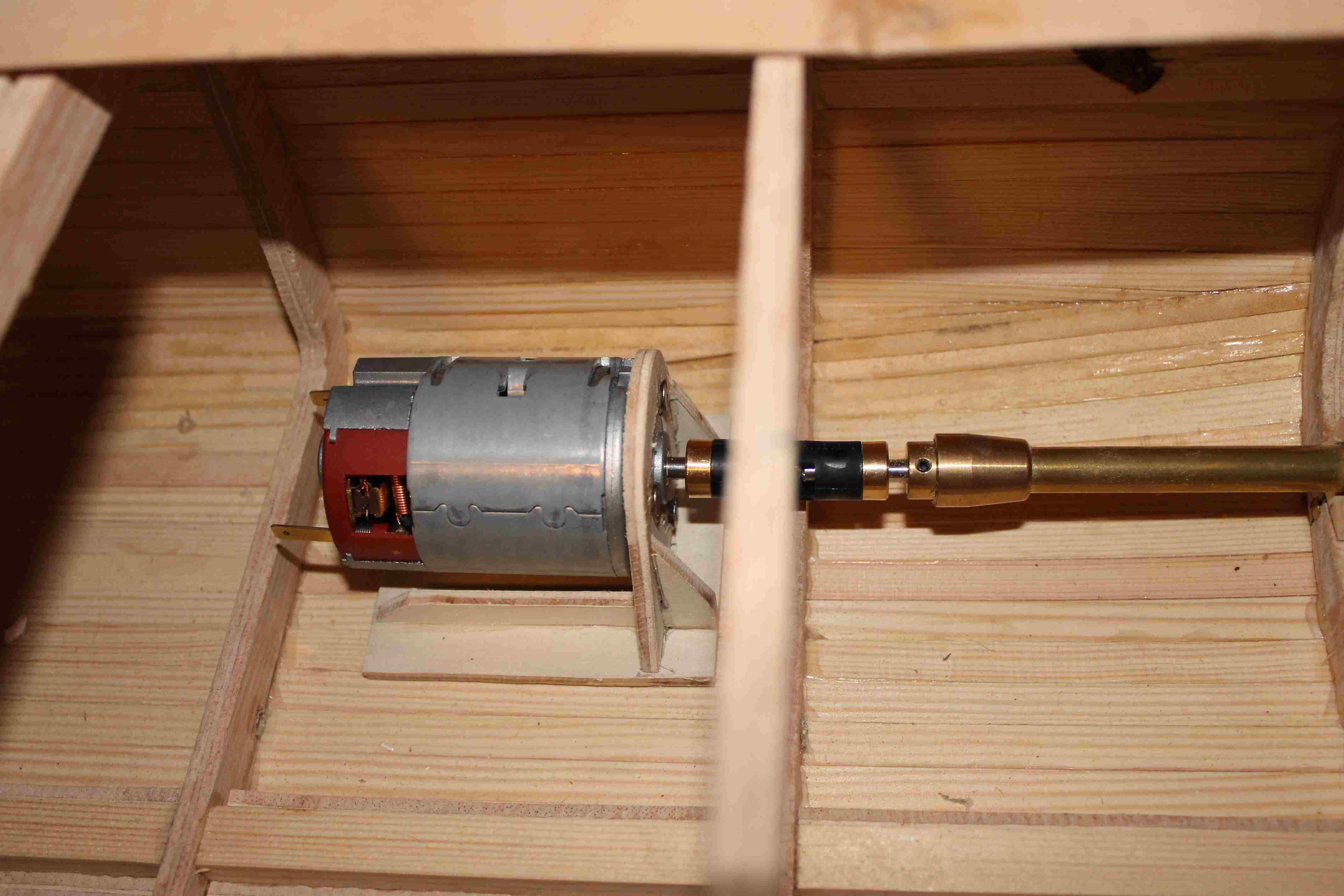

| Nach langer Zeit geht es auch wieder einmal unter Deck

weiter! Für die Bühler-Motoren sollten die

Halterungen

angefertigt werden. Ein kurze Recherche im Netz hinsichtlich Kaufteilen

blieb

erfolglos, so dass kurzerhand eine Zeichnung angefertigt und

auf

deren Grundlage schließlich die

Motorträger selbst angefertigt wurden. Die Träger

bestehen

aus jeweils 4 Sperrholzteilen (4 mm stark). Vor dem Zusammenleimen der

Einzelteile wurden in die Schraubenlöcher

Messingbuchsen (6

mm Außendurchmesser) eingepresst, um zu verhindern, dass das

Sperrholz beim Anziehen der Schrauben zusammenqequetscht wird. Zur

Befestigung der Motoren dienen je 3 M4 x 10 mm Inbusschrauben

(Zylinderkopfschrauben mit Innensechskant :) ). Im Gegensatz zu Schlitz

oder Kreusschlitzschrauben lassen sich diese mit dem rechwinkligen

Schlüssel auch noch leicht lösen und anzeihen, wenn

die

Motorträger später im Rumpf verleimt sind. |

|

|

|

|

|

|

|

|

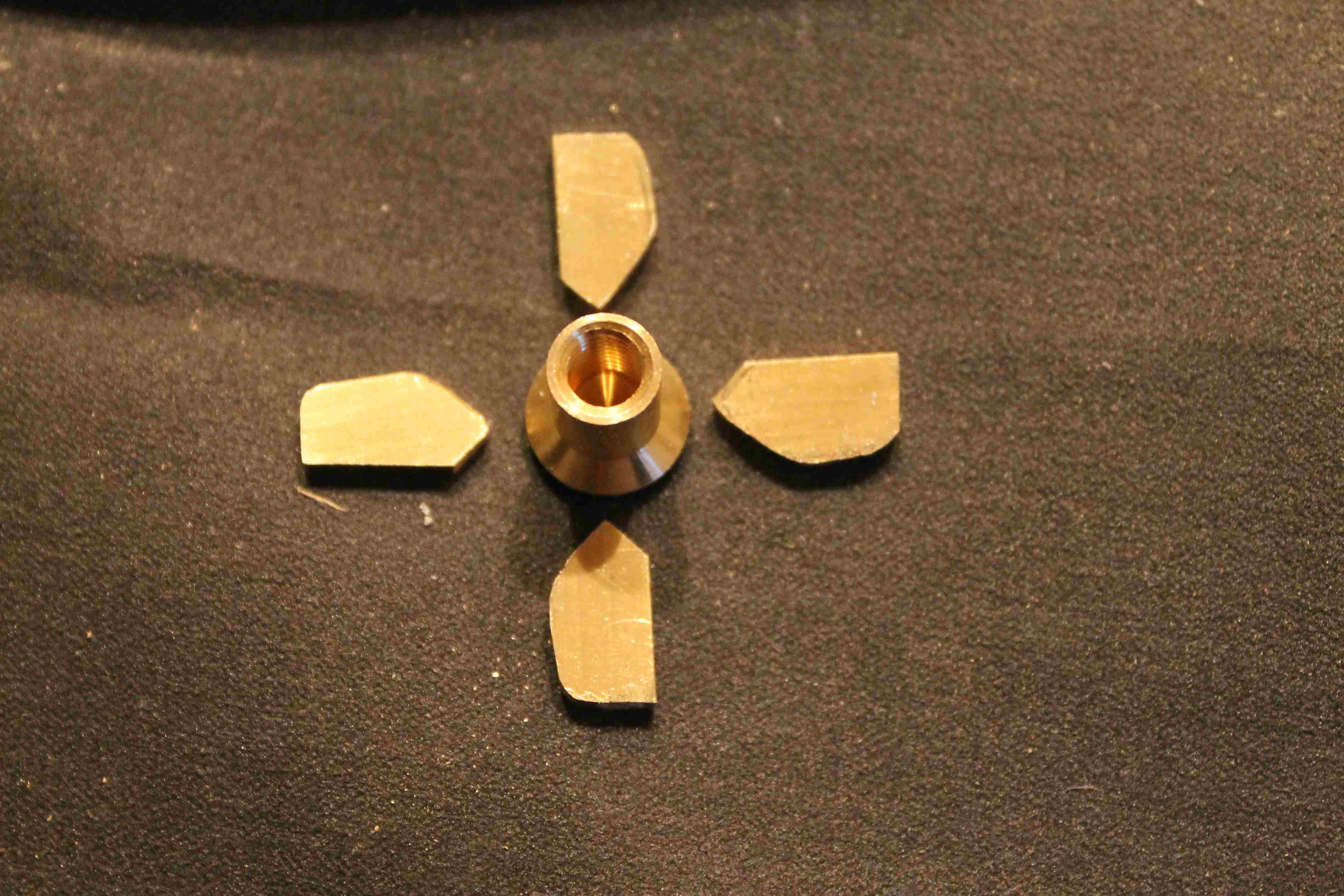

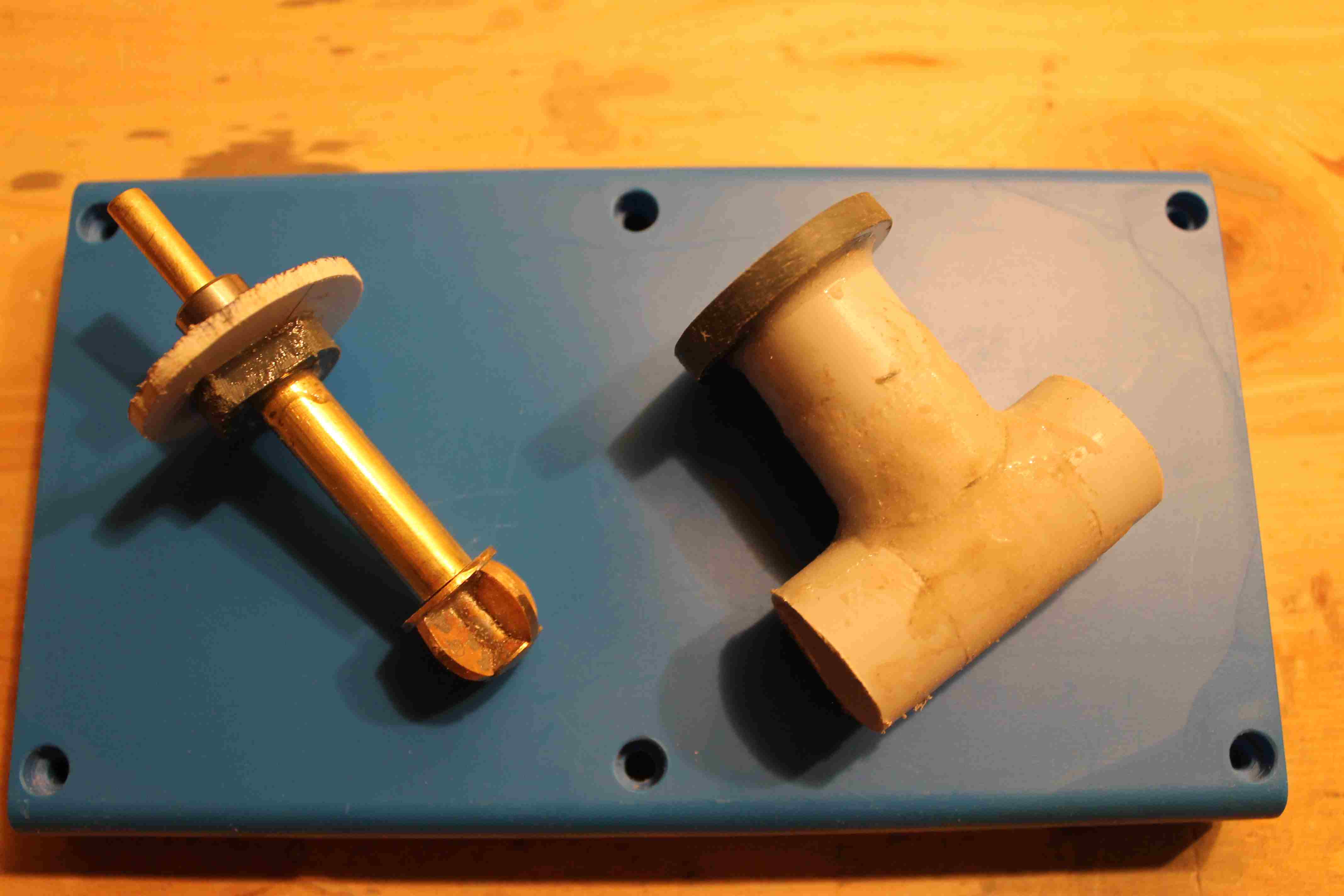

| Die von Raboesch angebotenen Querstrahlruder haben eine

Mindestbreite von 40mm die Finne im Heck, in der das Querstrahlruder

untergebracht werden soll, ist jedoch nur gut 30 mm breit. Also fasste

ich den Entschluss das Querstarhlruder slbst zu bauen. Der

Rotor

wurde aus einer Messing-Gewindehülse, -Rohren und

Gewindestangen

gefertigt. Das Gehäuse besteht aus PVC-Rohr. Nachdem das

Querstrahruder fertig gebaut war habe ich doch bei Raboesch ein

Querstrahlruder mit 28 mm Durchmesser bestellt. Manchmal kommt es eben

anders ... Die Gründe für den Kauf waren einerseits, dass ich mit der Förderleistung meines Ruders bei Test im Waschbecken nicht wirklich zufrieden war außderdem ist es die Montage von Vorteil, wenn das "Strahlrohr" wie bei Raboesch dreigeteilt ist, da die Heckflosse vor der Montage des Querstrahlruders beplankt wurde. |

|

|

Am 07.12.2014 wurde die letzte Planke am Rumpf

angebracht.

Außerdem habe ich damit begonnen den Rumpf zu spachteln und

zu

schleifen. |

|

|