Bohrinselversorger

Pacific Buccaneer

(Baudokumentation Rumpf)

Seite 2

|

|

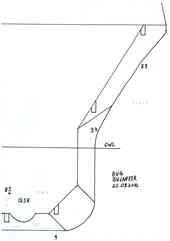

Zunächst

wurde der Kiel, Bug- und Achtersteven aus 13 mm x 20 mm

starken Kieferleisten

gebaut. An den Krümmungen im Bug- und Heckbereich wurde darauf

geachtet, die Leisten so zu schneiden, dass nach dem Zusammenleimen

kein Hirnholz mehr sichtbar ist. Auf das Rückgrad des

Versorgers wurde dann die Position der Spanten aus dem Plan

übertragen und entsprechende Einkerbungen ausgesägt. |

|

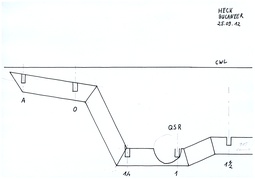

Als nächstes wurden aus dem Spantenriß im Plan die Spanten auf Papier gezeichnet, anschließend auf 6 mm starkes Buchen-Sperrholz geklebt und mit der Laubsäge ausgeschnitten. Um die Spanten besser ausrichten zu können, wurde außerdem ein Balkweger angefertigt auf den ebenfalls die Position der Spanten aus dem Plan übertragen wurde. |

|

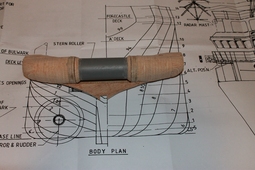

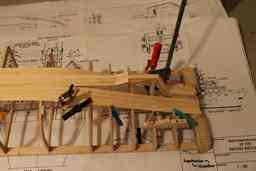

Nach

Fertigstellung von Bug- und Achtersteven und Kiel und nachdem alle

Spanten ausgesägt waren, konnte das Skelett das erste Mal

zusammengesetzt werden. Zur Stabilisierung in Längsrichtung wurden Stringer aus Sperrholz und Kiefer angefertigt. |

|

Bevor

das Spantengerippe verleimt werden konnte, wurde am Heck-Spant "A" Die Heckrolle angebracht und die Heck-Kontur aus 6 mm starken Buchen-Sperrholzscheiben geformt. Hinsichtlich der Heckform und Abmessungen der Heckrolle sind die Draufsicht und der Spantenriß wiedersprüchlich. Im Modell habe ich mich an der Draufsicht im Plan orientiert. Die Heckrolle wurde aus einem Kunststoff-Abflussrohr und seitlich angebrachten Scheiben aus Buchensperrholz gefertigt. Die Achse der drehbar in Messungbuchsen gelagerten Rolle besteht aus einem Messingrohr mit 5 mm Durchmesser. |

|

|

Die nebenstehenden Fotos zeigen den Baufortschritt bis zum 01.11.2012. Die Spanten vom Arbeitsdeck sind noch nicht verleimt, da hier noch die Versteifungen für die Ruderanlage sowie die Steverohre eingepasst werden müssen. Außerdem werden vor dem Beplanken noch die Ankertaschen gefertigt. |

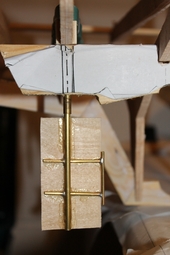

16.11.2012: In dieser Woche habe ich mich ein wenig um die Ruder gekümmert. Das Original ist mit sog. Beckerrudern ausgestattet, welche die Manövrierfähigkeit des Schiffes verbessern sollen.

Im Prinzip bestehen Beckerruder aus einem größeren Ruderblatt, an das eine bewegliche Flosse angehängt ist. Die bewegliche Flosse ist mit einem Hebelarm, der drehbar im Rumpf gelagert ist, mit selbigem verbunden. Auf der Flosse ist der Hebelarm vertikal verschiebar. Die Auslenkung des größeren Ruderblatts führt zu einer doppelt so großen Auslenkung der beweglichen Flosse und damit einer stärkeren Umlenkung der Strömung.

Beckerruder für den Schiffsmodellbau werden von diversen Herstellern in verschiedenen Qualitäten aus Kunststoff oder auch in Messing aber alle nicht gerade günstig angeboten. Außerdem habe ich keines gefunden, das der Original Ruderanlange auch nur im entferntesten ähnelt.

Auf der von Hr. Kagelmacher mitgelieferten CD befinden sich einige Fotos, welche das Heck des Schiffes im Trockendock zeigen, so dass man hier die Konstruktion der Ruderanlage studieren kann und somit einem Eigenbau nichts im Wege steht.

|

|

Die Ruder wurden in einer Art "Sandwich - Konstruktion" aufgebaut. Die nebenstehenden fotos zeigen das Ruder von außen, sowie die innere Messingrohrkonstruktion, die das Ruder stabilisiert und das Gleitlager für die Flosse trägt. Die zwischenräume wurden noch mit Holzresten aufgefüllt. |

|

|

Die Fotos zeigen die bewegliche Flosse mit dem Gleitlager für den Hebelarm als Einzelteil sowie einen ersten Test des kompletten Ruders. Man kann erkennen, dass noch ein wenig Schleifarbeit erforderlich ist. |

|

Eine erste "Anprobe" mit Stevenrohr und Schraube. Jetzt fehlt nur noch die Kortdüse. Aber das ist eine andere Geschichte ... |

|

|

Stand 01.12.2012: Nachdem im Unterwasserbereich des Bugs eine Sponung eingestochen und das Rumpfskelet gestrakt wurde, kann es endlich mit der Beplankung losgehen. Die Planken bestehen aus 2 mm starkem Kiefernholz, wobei in den stark gewölbten Bereichen Leisten mit einer Breite von 5 mm und in den eher geraden Bereichen 10 mm breite Planken verarbeitet werden. |

Die Leisten haben eine Länge von 1,0 m, d. h. sie sind kürzer als das Schiff. Bei den Stößen, an denen die Leisten zusammengesetzt werden, wurde darauf geachtet diese jeweils auf Spantenhöhe zu positionieren. Außerdem wurden die Planken in einem spitzen Winkel aneinandergesetzt, um eine möglichst lange Verbindungslinie zu schaffen. Am oben stehenden Bild vom Bugbereich sind die an den tiefsten Stellen der Spanten eingeklebten Röhrchen zu erkennen. Durch diese Durchbrüche in den Spanten soll später ggf. eingedrungenes Wasser in die Vertiefung des Rumpfes am Heck fließen können und hier gelenzt werden.

|

|

Stand 16.12.2012: Parallel zur Beplankung habe ich mich in der vergangenen Woche um die Korddüsen gekümmert. Die Düsen sollten mitttels Tiefziehen (einem für mich neuen Verfahren) hergestellt werden. Zunächst wurde das Negativ der Düse aus Kiefernholz gebaut. Anschließend wurde eine Polystyrolplatte zwischen zwei Sperrhplzplatten mittels Schrauben eingespannt. |

Mit

einem

Heißluftföhn wurde die Kunstststoffplatte

anschließend erhitzt. Und hier liegt die einzige

Schwierigkeit beim Tiefziehen:

Wenn der Kunststoff nämlich nicht

gleichmäßig erwärmt ist, dehnen sich beim

Tiefziehen

die kühleren Bereiche mehr als die stärker erhitzten.

Das Tiefziehteil bekommt dann unterschiedliche Wandstärken und

wird somit zu Ausschuß.

Korddüsen haben grundsätzlich drei Funktionen:

Korddüsen haben grundsätzlich drei Funktionen:

- Einerseits bündeln sie den Wasserstrahl der Schrauben, was zu einer Erhöhung der Pfahlzuges führt.

- Andererseits verhindert die Düse Verwirbelungen, die an den Enden der Schraubenflügel entstehen, und somit in flachen Gewässern (z.B. in Häfen) die Zerstörung der Sohle.

- Schließlich schützen die Düsen natürlich die Schrauben im Fall dass es einmal zur Grundberührung kommt.

Stand 24.07.2013

Nach einer längeren Baupause und neu inspiriert durch unseren diesjährigen Urlaub auf der Nordseeinsel Borkum habe ich mich in dieser Woche mit der Fertigung der Schlingerkiele beschäftigt. Die grundsätzliche Funktion von Schlingerkielen ist es das Rollen des Schiffes zu dämpfen.

Unglücklicherweise sind die seitlich am Rumpf angebrachten flossen nicht im Plan eingezeichnet, so dass die Abmessungen nur anhand von Fotos des Modells und des Originals abgeschätzt und extrapoliert werden konnten. Die Schlingerkiele selbst wurden aus je drei Kieferleisten 5 x 5 mm und einer Kieferplanke 10 x 2 mm gefertigt.

Nach einer längeren Baupause und neu inspiriert durch unseren diesjährigen Urlaub auf der Nordseeinsel Borkum habe ich mich in dieser Woche mit der Fertigung der Schlingerkiele beschäftigt. Die grundsätzliche Funktion von Schlingerkielen ist es das Rollen des Schiffes zu dämpfen.

Unglücklicherweise sind die seitlich am Rumpf angebrachten flossen nicht im Plan eingezeichnet, so dass die Abmessungen nur anhand von Fotos des Modells und des Originals abgeschätzt und extrapoliert werden konnten. Die Schlingerkiele selbst wurden aus je drei Kieferleisten 5 x 5 mm und einer Kieferplanke 10 x 2 mm gefertigt.

|

|